Döymə nədir?

Döymə, metalın (və ya digər materialların) yüksək temperaturda qızdırılması və sonra çəkiclə döyülməsi və ya istədiyiniz formaya basılması ilə formalaşdırılması prosesinə aiddir. Döymə prosesi adətən alətlər, silahlar və maşın hissələri kimi güclü və davamlı obyektlər yaratmaq üçün istifadə olunur. Metal yumşaq və elastik olana qədər qızdırılır, sonra bir anvilin üzərinə qoyulur və çəkic və ya presdən istifadə edərək formaya salınır.

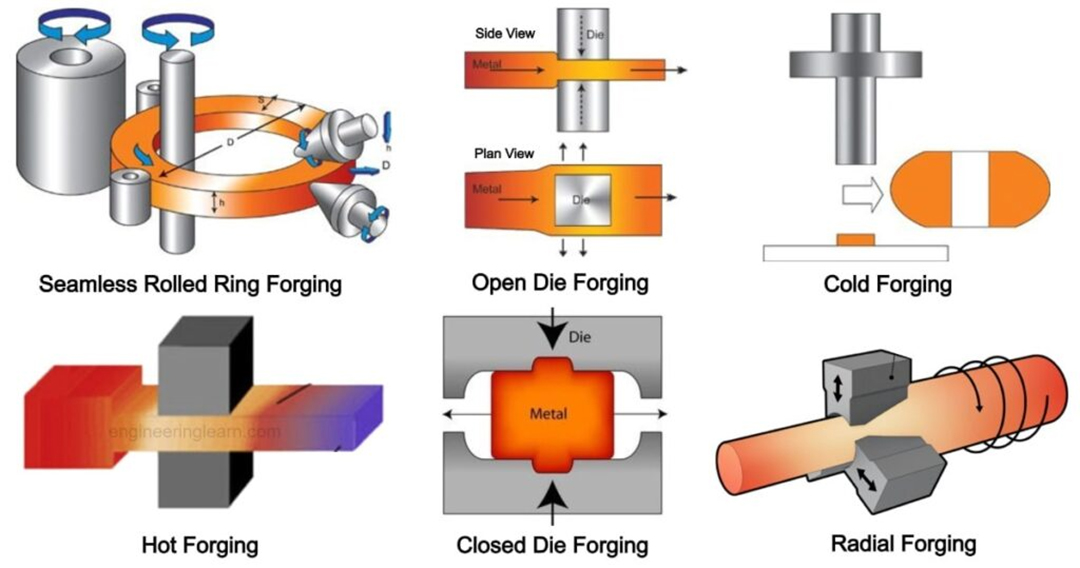

Döymə növləri

Döymə, metal materialın plastik bir vəziyyətə qədər qızdırıldığı və onu istədiyiniz formaya gətirmək üçün güc tətbiq edildiyi bir metal əmələ gətirmə prosesidir. Müxtəlif təsnifat üsullarına görə, döymə müxtəlif növlərə bölünə bilər, bunlardan bəziləri ümumi təsnifat üsullarıdır:

- Döymə zamanı metalın vəziyyətinə görə döymə aşağıdakı növlərə bölünə bilər:

Soyuq döymə: Soyuq döymə, çubuq ehtiyatını emal etmək və onu açıq qəlibə sıxmaq üçün metal işləmə üsuludur. Bu üsul metalı istənilən formaya salmaq üçün atmosfer temperaturunda və ya metalın yenidən kristallaşma temperaturundan aşağı olur.

İsti döymə: Metal materialları daha plastik hala gətirmək üçün onları müəyyən bir temperatura qədər qızdırmaq və sonra çəkic, ekstruziya və digər emalları yerinə yetirmək.

İsti döymə: Soyuq döymə və isti döymə arasında metal materialın plastikləşməsini asanlaşdırmaq üçün daha aşağı temperatura qədər qızdırılır, sonra döymə, ekstrüde və digər proseslər həyata keçirilir.

- Müxtəlif döymə proseslərinə görə, döymə aşağıdakı növlərə bölünə bilər:

Pulsuz döymə: həmçinin pulsuz çəkic döymə kimi də tanınır, çəkic başının döymə maşınına sərbəst düşməsi vasitəsilə metalın çəkiclə döyülməsi və ekstruziya üsuludur.

Kalıp döymə: Müəyyən bir metal kalıpdan istifadə edərək, bir metal materialı bir kalıpa basaraq formalaşdırmaq üsulu.

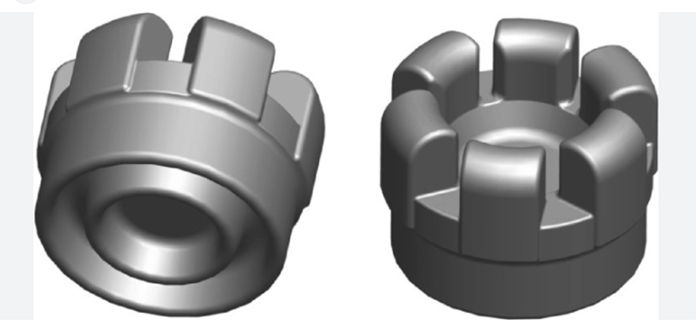

Dəqiq döymə: yüksək dəqiqlik və yüksək keyfiyyət tələbləri olan hissələrin istehsalı üçün döymə üsulu.

Plastik formalaşdırma: Yuvarlama, dartma, ştamplama, dərin çəkmə və digər formalaşdırma üsulları daxil olmaqla, o, həmçinin döymə üsulu hesab olunur.

- Müxtəlif döymə materiallarına görə, döymə aşağıdakı növlərə bölünə bilər:

Pirinç döymə: pirinç və onun ərintilərində müxtəlif döymə proseslərinə aiddir.

Alüminium ərintisi döymə: alüminium və onun ərintiləri üçün müxtəlif döymə proseslərinə aiddir.

Titan ərintisi döymə: titan və onun ərintiləri üçün müxtəlif döymə proseslərinə aiddir.

Paslanmayan polad döymə: paslanmayan polad və onun ərintiləri üçün müxtəlif döymə proseslərinə aiddir.

- Müxtəlif döymə formalarına görə, döymə aşağıdakı növlərə bölünə bilər:

Yastı döymə: metal materialların müəyyən qalınlığa və enə görə düz formada preslənməsi.

Konus Döymə: Metal materialın konusvari formaya basılması.

Bükülmə döymə: metal materialın əyilərək istənilən formaya salınması.

Üzük döymə: metal materialı halqa şəklində döymə.

- Fərqli döymə təzyiqinə görə döymə aşağıdakı növlərə bölünə bilər:

Ştamplama: Metalın aşağı təzyiq altında işləməsi, adətən daha nazik metal hissələrin istehsalı üçün uyğundur.

Orta təzyiqli döymə: ştamplamadan daha çox təzyiq tələb edir və adətən orta qalınlıqda hissələrin istehsalı üçün uyğundur.

Yüksək Təzyiqli Döymə: Döymə çox təzyiq tələb edir və adətən daha qalın hissələrin istehsalı üçün uyğundur.

- Müxtəlif döymə tətbiqlərinə görə, döymə aşağıdakı növlərə bölünə bilər:

Avtomobil hissələrinin döyülməsi: Avtomobillərdə istifadə edilməli olan müxtəlif hissələri, məsələn, mühərrik hissələri, şassi hissələri və s.

Aerokosmik döymə: təyyarələrin, raketlərin və digər aerokosmik cihazların istehsalı üçün lazım olan hissələr.

Enerji Döymə: Qazanlar, qaz turbinləri və s. kimi müxtəlif enerji avadanlıqlarında lazım olan hissələrin istehsalı.

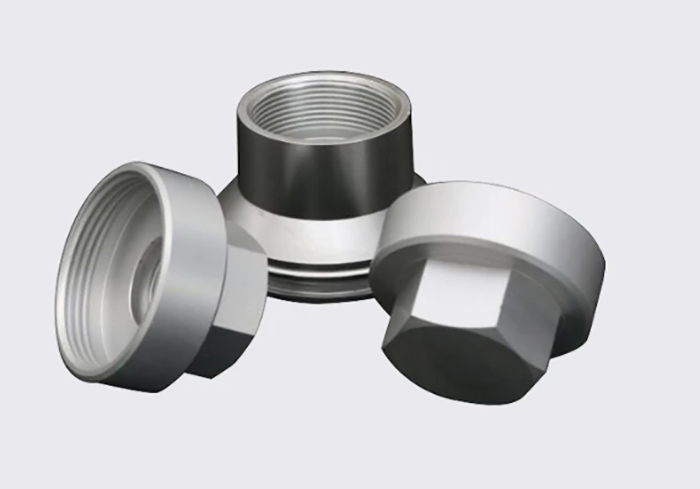

Mexanik döymə: Müxtəlif mexaniki avadanlıqlarda, məsələn, rulmanlar, dişlilər, birləşdirən çubuqlar və s.

1. Təkmilləşdirilmiş güc və davamlılıq:Döymə metalın mexaniki xüsusiyyətlərini yaxşılaşdıraraq onu daha möhkəm və davamlı edir.

2. Dəqiq formalaşdırma:Döymə metalın dəqiq formalaşdırılmasına imkan verir ki, bu da xüsusi forma və ölçülərə malik hissələrin istehsalında vacibdir.

3. Təkmilləşdirilmiş material xüsusiyyətləri:Döymə prosesi metalın korroziyaya davamlılığı və aşınma müqaviməti kimi material xüsusiyyətlərini yaxşılaşdıraraq onu tələbkar tətbiqlər üçün daha uyğun edir.

4. Azaldılmış tullantılar:Digər metal emalı prosesləri ilə müqayisədə, döymə daha az tullantı yaradır və materialdan daha yaxşı istifadə etməyə imkan verir ki, bu da xərclərin azaldılmasına kömək edə bilər.

5. Təkmilləşdirilmiş səth işi:Döymə, hamar bir səthlə nəticələnə bilər, bu, bir-birinə uyğunlaşmalı və ya bir-birinə sürüşməli olan hissələr üçün vacibdir.

6. İstehsalın səmərəliliyinin artırılması:Döymə texnologiyasındakı irəliləyişlərlə proses daha sürətli və daha səmərəli oldu və istehsal məhsulunun artmasına imkan verdi.